在湘电股份制造中心线圈车间,听不到震耳欲聋的设备轰鸣,这里悄然进行着一场颠覆传统的“智造革命”。工人轻触控制屏,一体烘房匝间胶化智能设备依指令精准运转;定子焊接区内,感应焊枪不见明火烟尘,却能焊出更为平整牢固的焊缝。这场“静悄悄”的变革,源于湘电工程师团队数十年如一日聚焦线圈制造“精度、产能、稳定性”三大核心难题,以自主创新铸就行业领先的“线圈母机”硬实力。

“电机是工业的心脏,线圈就是心脏的瓣膜,差一丝一毫都影响全局。”湘电技术中心总师办技术总师郭晓玲始终将这句话作为研发团队的信条。为攻克绕制精度瓶颈,她带领团队扎根车间半年,从铜线材质到张力控制,反复调试参数、拆解难点,最终研制出智能绕制系统,实现“毫米级”精密控制,使线圈铜损降低10%,温升压降减少18℃,成功打破国外技术垄断。

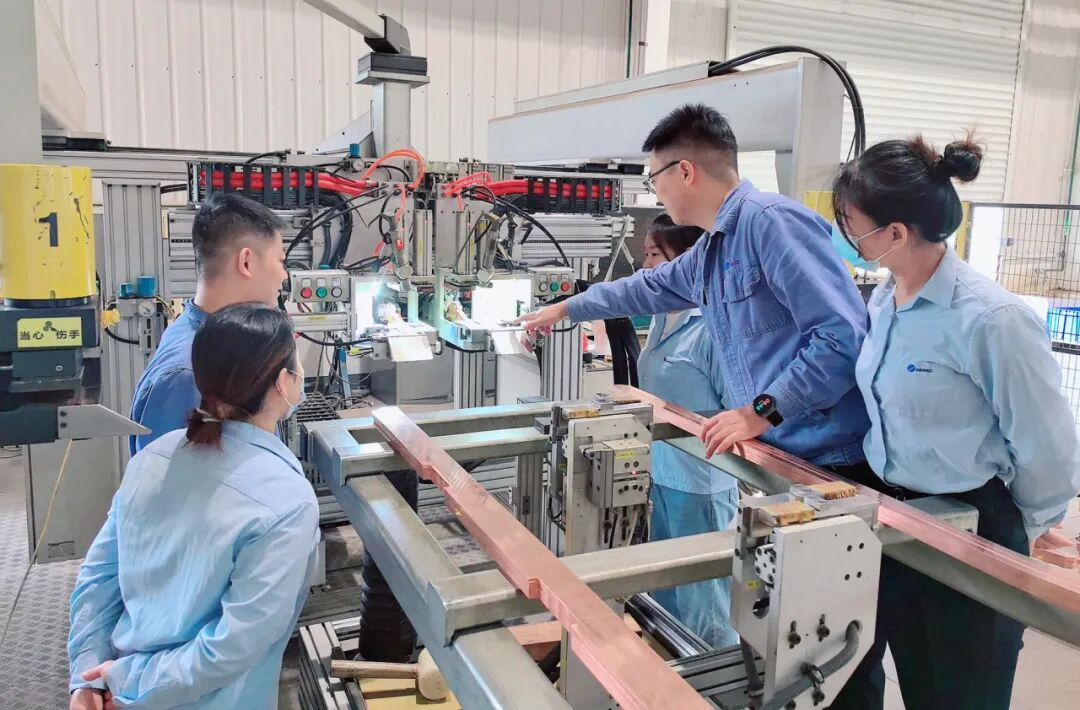

面对产能提升挑战,线圈车间副主任、工程师刘迪提出“模块化生产”新思路。通过重构制造流程,将原有12道分散工序整合为3条智能生产线,并搭配自主研发的一体烘房匝间胶化设备,使线圈生产效率提升3倍。

在极端环境适应性方面,技术中心总师办绝化工艺负责人、高级工程师宋大成团队交出亮眼成绩。为满足海上风电、高寒轨道交通等严苛需求,他们历时两年测试上百种绝缘材料,最终研制出耐-45℃低温至130℃高温、抗盐雾性能超越国际标准的特种线圈材料。搭载该材料的12MW风电机组,已在福建、广东海域稳定运行,年输送清洁电力超3亿度;配套高铁牵引电机,以350公里时速驰骋高寒高海拔线路,实现十年零故障运行。

从实验室到车间,从国内重点项目到全球市场,湘电工程师团队以“较真”精神诠释“中国智造”的真正内涵。他们研制的线圈,不仅支撑国内120万吨乙烯项目等重点工程高效运转,更随着湘电电机走向世界,成为中国高端装备“出海”的可靠名片。

“近九十年‘造重器、担使命’,不是口号,而是靠每一代湘电人做精技术、做硬产品。”这是线圈制造技术团队的初心。未来,这支硬核队伍将继续深耕线圈技术创新,以更高精度、更强可靠性,为全球客户提供优质动力解决方案,让“湘电智造”在更多关键领域闪耀光芒。